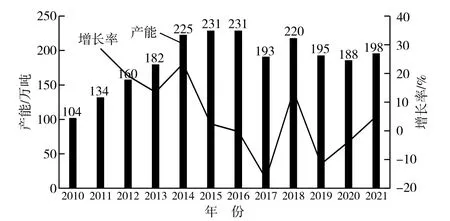

三聚氰胺,俗稱密胺,是一種三嗪類含氮雜環有機化合物,通常以尿素為原料生產。作為一種重要的化工原料,三聚氰胺可與甲醛反應合成三聚氰胺樹脂,三聚氰胺樹脂硬度比脲醛樹脂高,不易燃,耐水、耐熱、耐老化、耐電弧、耐化學腐蝕,有良好的絕緣性能、光澤度和機械強度,因此,三聚氰胺廣泛用于高級涂料、層壓板、裝飾板、粘合劑、模塑制品及造紙、紡織、皮革、電氣、醫藥等行業[1]。我國作為三聚氰胺生產及出口大國,生產企業眾多,采用的生產工藝技術種類也多,在2021年三聚氰胺價格持續走高的背景下,整個行業受到了更多的關注。以下對我國三聚氰胺市場情況及生產工藝應用情況作一梳理。 2010—2021年我國三聚氰胺產能及增長率見圖1(資料來源于智研咨詢、隆眾資訊)。可以看出,近年來我國三聚氰胺行業產能增速較前期有所放緩,但整體上仍較為穩定,總產能維持在1 900 kt/a左右。2010年以來,我國三聚氰胺行業產能處于新舊交替期,主要表現為淘汰能耗高、污染嚴重、規模較小的落后產能,新建低能耗、環境友好、產品質量高的大型裝置——近兩年新建、擬建三聚氰胺裝置多為單套產能50 kt/a以上,如晉煤集團晉豐公司采用意大利歐技公司第四代無催化劑高壓法工藝建設的60 kt/a三聚氰胺裝置和山東華魯恒升采用低壓法工藝建設的2套60 kt/a三聚氰胺裝置等。

圖1 2010—2021年我國三聚氰胺產能及增長率 2010—2020年我國三聚氰胺產量及增長率見圖2(資料來源于智研咨詢、隆眾資訊)。可以看出:2019年我國三聚氰胺產量為1 300 kt,較2018年的1 287.2 kt同比增長0.99%,2017—2018年產量增長明顯,主要是由于2016年底三聚氰胺價格處于高位給國內三聚氰胺生產企業釋放了利好信號,部分企業新增產能、擴大產量,經過一輪建設周期,2018年三聚氰胺產能釋放、產量增加,三聚氰胺市場價格步入下行區間,加之原料成本壓力加大,故2018—2019年產量增長出現了較為明顯的下滑;2020年我國三聚氰胺產量為1 330 kt,較2019年的1 300 kt增長2.31%;2021年前7個月我國三聚氰胺產量為824.2 kt,較2020年同期的760.9 kt增長8.31%,2021年我國三聚氰胺產量增長趨勢較為明顯。目前,國內三聚氰胺年產量超過100 kt的生產企業由原來的1家增至4家,分別為四川金象化工、新疆心連心、山東華魯恒升和山西豐喜肥業。

圖2 2010—2020年我國三聚氰胺產量及增長率 2016—2020年我國三聚氰胺表觀需求量見圖3(數據來源于中國海關及智研咨詢)。可以看出:近5 a來我國三聚氰胺表觀需求量呈緩慢增長的態勢,其中2017—2019表觀需求量增長較為明顯,主要原因是板材、涂料等行業的蓬勃發展,以及板材行業對甲醛釋放的嚴格環保要求促使了膠粘劑的升級,從而提升了國內三聚氰胺的需求;2020年我國三聚氰胺表觀需求量為1 026.1 kt,較2019年的989.3 kt增長36.8 kt,增長率為3.72%,2019—2020年我國三聚氰胺表觀需求量增長明顯放緩,原因是環保要求逐步提高以及新冠疫情對三聚氰胺下游板材行業造成了一定影響,不過,未來隨著新冠疫情得到控制,我國三聚氰胺表觀需求量應該會有增長的可能。

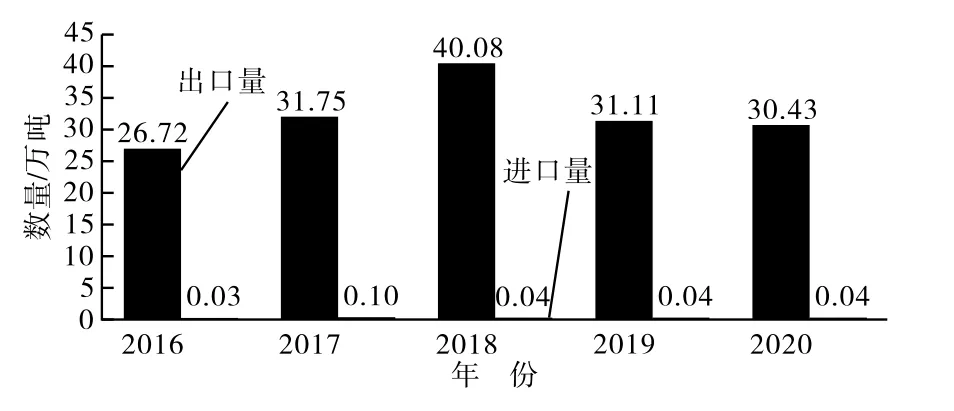

圖3 2016—2020年我國三聚氰胺表觀需求量 1.2 三聚氰胺進出口狀況 我國是全球三聚氰胺的主要出口國,2016—2020年我國三聚氰胺進出口量見圖4(資料來源于中國海關)。可以看出,近5 a來我國三聚氰胺出口量先揚后抑、進口量很少且基本保持平穩,2018年后我國三聚氰胺出口量下滑較為明顯,不過即使是出口量下滑較多的2020年,我國三聚氰胺出口量仍達304.3 kt,較之于446 t的進口量,出口量仍達進口量的682倍,是名符其實的三聚氰胺出口大國。受全球新冠疫情控制差異及各國經濟波動的影響,2021年1—7月我國三聚氰胺出口量為257 491 t、進口量為38 t,出口量更是增至進口量的6 776倍。

圖4 2016—2020年我國三聚氰胺進出口量 2016—2020年我國三聚氰胺進出口額見圖5(資料來源于中國海關)。可以看出,近5 a來我國三聚氰胺進出口額與進出口量變化趨勢同步,2019年我國三聚氰胺出口額為26 641萬美元、進口額為128萬美元、出口均價約856美元/t,2020年我國三聚氰胺出口額為21 723萬美元、進口額為107萬美元、出口均價約714美元/t。有資料表明,2021年1—7月我國三聚氰胺出口額為30 328萬美元、進口額11萬美元、出口均價1 178美元/t,2021年1—7月我國三聚氰胺出口均價較2020年上漲約65%。

圖5 2016—2020年我國三聚氰胺進出口額 1.3 國內三聚氰胺市場行情 三聚氰胺生產以尿素為原料,噸三聚氰胺產品需消耗3 t以上的尿素原料,由于中國是世界上最大的尿素生產國,價格合適且充足的尿素為三聚氰胺生產提供了穩定的原料,因此三聚氰胺生產成本也主要隨尿素價格的波動而起伏。 2014—2018年國內三聚氰胺價格在5 000~9 800 t/元之間;2018—2019年我國三聚氰胺產業進入新一輪擴產期,新增產能超過200 kt/a,國內三聚氰胺裝置總產能近2 200 kt/a,國內實際消費量僅900 kt/a左右,三聚氰胺產量的大幅增長導致2018—2019年國內三聚氰胺價格出現大幅下滑,2019年國內三聚氰胺市場行情整體走弱,價格在5 200~6 400元/t,其中高質量的三聚氰胺價格比普通三聚氰胺價格高200~500元/t[2]。 2020年三聚氰胺市場延續弱勢行情,整體弱于2019年。2020年上半年受新冠疫情影響較大,三聚氰胺價格延續低位運行,維持在4 500~5 200元/t,其中4月下旬價格創歷史新低,低端產品出廠價格跌至4 300元/t;后在中國氮肥工業協會限產保價號召下,三聚氰胺市場小幅回暖,進入2020年下半年,市場開始出現轉機——2020年10月份以后,在下游終端企業開工恢復及出口接單好轉、各三聚氰胺生產廠家庫存逐漸消化、部分三聚氰胺裝置停車檢修、原料尿素價格大幅調漲等利好疊加下,三聚氰胺市場開啟“直線式”上行通道,至2020年11月20日國內三聚氰胺出廠均價漲至7 219元/t,達2020年歷史高點。 2021年上半年,國內三聚氰胺市場總體變化幅度較大——春節假期結束后,三聚氰胺市場價格持續2個多月上漲,至2021年5月10日達到首個價格峰值14 785元/t,比2021年1月13日的最低價6 439元/t高出8 346元/t、漲幅達129.62%,比2020年5月10日均價4 519元/t高出10 266元/t、漲幅達227.17%;至2021年9月14日,國內三聚氰胺市場價格再創新高,出廠均價達到17 216元/t,較2021年9月1日出廠均價上漲2 738元/t、漲幅達18.91%,較2020年9月14日出廠均價上漲257.97%。 2021年三聚氰胺市場價格大幅上漲主要有幾方面的原因。首先,出口量顯著增加。經過近兩年的新冠疫情控制,全球經濟逐漸復蘇,國外三聚氰胺需求量增加,有效支撐了國內三聚氰胺市場價格。其次,國內經濟增長逐漸恢復。內需集中采購,受買漲不買跌心態的影響,國內采購意愿較強,加之國內三聚氰胺下游板材產品市場逐漸好轉,也提升了三聚氰胺需求。再者,化工產品價格周期性變化。2019—2020年三聚氰胺市場價格一直處于低位,其中部分時間區間生產廠家處于虧損狀態,經過產能優化、庫存消耗,加之經濟形勢總體向好,有效帶動了其價格的上漲。不過,隨著三聚氰胺價格不斷走高,下游企業成本壓力較大,其價格較最高點應有所回落,只是三聚氰胺市場價格受上述因素持續影響及尿素價格高企的影響,短期內應該仍能維持較好的水平,但其長期走勢還是會遵循市場規律,加之產能過剩、淘汰落后產能等問題,價格終將趨于理性。 2 三聚氰胺生產工藝選擇 三聚氰胺生產工藝按原料不同分為雙氰胺法和尿素法。雙氰胺法是以雙氰胺和氨作為三聚氰胺生產原料,在甲醇溶液中控制壓力10 MPa、溫度200℃下,雙氰胺與氨反應生成三聚氰胺,再通過精制得到三聚氰胺成品。最初我國三聚氰胺生產主要采用雙氰胺法,但由于雙氰胺法生產成本高、效益差,逐漸被淘汰。尿素法是以熔融尿素分解生成氨和異氰酸,異氰酸在催化劑作用下縮合生成三聚氰胺,生產三聚氰胺產品的同時,還副產甲銨溶液和含有CO2、NH3的尾氣;其中,尿素分解生成氨和異氰酸為吸熱反應,異氰酸縮合生成三聚氰胺為放熱反應,但總反應為吸熱反應,需外部提供反應所需的熱量。 目前,國際上主流的三聚氰胺生產方法有日本新日產高壓法、意大利歐技高壓法、荷蘭DSM低壓法、德國BASF常壓法以及我國自主研發的干捕再精制法、改良氣相淬冷法、北京燁晶加壓氣相淬冷法。我國三聚氰胺裝置普遍采用高壓法或低壓法并與尿素裝置聯產,主要生產工藝為高壓液相淬冷法和加壓氣相淬冷法。 2.1 高壓液相淬冷法 1962年美國聯合信號公司建設了世界上第一套用尿素生產三聚氰胺的裝置,該工藝稱為Allied signal法,后來聯合信號公司將高壓法專利技術轉讓給意大利歐技公司,演變為意大利歐技高壓液相淬冷法。意大利歐技高壓液相淬冷工藝曾在溫度400℃、壓力14 MPa、不使用催化劑、不加氨的操作工況下完成反應;現該工藝在溫度380℃、壓力8 MPa、不使用催化劑、以氨氣為載體的工況下,將濃度為99.7%熔融尿素與液氨在反應器中反應生成三聚氰胺熔體,反應物經驟冷、液氨水解、活性炭處理、重結晶等工序得到成品,壓力2.2 MPa、溫度140℃的反應尾氣(含NH3、CO2、H2O)回收至尿素裝置甲銨液中,實現尿素與三聚氰胺聯產。 意大利歐技高壓液相淬冷法的優點主要有:采用高壓液相反應、無需催化劑,裝置無復雜設備、自動化程度高、生產安全可靠,可長周期穩定運行300 d以上;生產過程中無固體污染物和廢水外排,排放氣體中僅含有微量氨,符合現行環保排放要求;在裝置的大型化和與尿素裝置聯產方面優于低壓法;產品質量可達國際標準,具有一定的品牌優勢。目前,意大利歐技高壓液相淬冷法已在全球擁有23套裝置應用業績,其中我國有12套,雙反應器并聯裝置的最大產能已達80 kt/a,專利許可下的三聚氰胺裝置總產能已超過730 kt/a。 2.2 加壓氣相淬冷法 北京燁晶科技有限公司在消化吸收國外各先進工藝技術的基礎上,開發出了三聚氰胺加壓氣相淬冷工藝。該工藝以粒狀尿素或液體尿素為原料、硅鋁膠為催化劑,以工藝氣作為循環流化載氣,以低溫循環工藝氣為結晶冷源,在高溫低壓(溫度380~390℃、壓力0.40~0.45 MPa)條件下一步氣相催化反應合成三聚氰胺。 加壓氣相淬冷法的優點主要有:生產過程中無精制單元,一步氣相催化反應即可合成三聚氰胺,工藝流程短;裝置占地面積小、建設投資低、建設周期短;原料消耗低,運行成本低;設備基本上都屬于低壓設備,除與尿素和成品接觸部位需采用不銹鋼外,設備其他部分均可采用碳鋼,設備可全部國產化;生產操作方便、易控制,開停車容易;生產過程中無廢水排放。 2.3 國內3種主流生產工藝技術的對比 2.3.1 工藝技術特點的對比 意大利歐技公司的高壓液相萃冷工藝、我國的加壓氣相淬冷工藝和瑞士卡薩利公司正在中國推廣的高壓液相萃冷工藝,是目前國內三聚氰胺的主流生產工藝,其技術特點的對比見表1。

表1 國內3種主流三聚氰胺生產工藝技術特點的對比 2.3.2 原料、動力消耗的對比 對于上述3種國內主流三聚氰胺生產工藝,通過走訪各工藝技術應用企業以及與各技術供應商進行技術交流,較為詳細地了解了各工藝技術的原料、能耗等數據,經粗略計算,在未考慮三胺尾氣與尿素裝置聯產部分成本的情況下,原料、動力消耗以瑞士卡薩利公司的高壓液相萃冷工藝最高,國產加壓氣相淬冷工藝最低,但最高與最低消耗數據相差不大。 2.3.3 工藝技術的主要缺點 2.3.3.1 國產加壓氣相萃冷法 (1)運行穩定性較差,運行周期一般只有30~90 d,就需要停車清堵2~3 d(調研的生產企業運行2個月停車檢修1次,每次從停車到再次開車運行需要5~6 d),且裝置實際產能往往達不到設計產能——50 kt/a三聚氰胺裝置實際產量不到40 kt/a。 (2)副反應產生三聚氰酸、縮聚物、氰尿酸等副產物,隨稀甲銨液返回尿素裝置,對聯產尿素裝置中的不銹鋼設備等造成較為明顯的腐蝕;為避免對尿素裝置中設備的腐蝕,三胺尾氣可與碳銨裝置聯產,但聯產碳銨與聯產尿素相比,聯產碳銨價值低,經濟上不合算。 (3)環保方面,由于設備密封不嚴密,生產現場有較大氨味,且生產中有過濾殘渣固廢產生(主要成分為蜜伯胺、蜜勒胺、催化劑細粉)。 (4)北京燁晶科技有限公司2010年被四川金象化工產業集團收購后不再進行技術轉讓,只在金象集團內部進行三聚氰胺裝置的建設;其他國內加壓氣相淬冷工藝屬個人研發技術。總的來說,國產加壓氣相萃冷工藝技術的獲取需做更多的調研工作。 2.3.3.2 歐技公司高壓液相萃冷法 (1)三聚氰胺裝置建設投資、生產運行成本、原料和動力消耗較國產加壓氣相萃冷法高。 (2)關鍵設備——反應器、離心機、干燥機、關鍵閥門等需要進口,無法實現國產化。 2.3.3.3 卡薩利公司高壓液相淬冷法 (1)生產中產生的廢水需外送至污水處理單元處理。 (2)由于尾氣壓力等方面的問題,與尿素裝置聯產的改造量大,三聚氰胺裝置建設投資高、建設周期長。 (3)在國內沒有應用業績。 2.4 建 議 據上述對比分析,在資金充足的情況下,考慮環保、產品質量及與尿素裝置聯產等方面的因素,新建三聚氰胺裝置建議選用意大利歐技公司的高壓液相淬冷工藝。 3 結束語 (1)隨著全球新冠疫情得到控制及經濟的逐漸復蘇,三聚氰胺國際、國內市場均表現出較大需求。三聚氰胺價格經過前兩年的低位徘徊,2021年實現了較大幅度拉升,加之三聚氰胺行業新標準的推進也有望帶動國內需求增長,故三聚氰胺市場短期內大概率應維持在較景氣的水平,而長期趨勢受國內產能過剩的影響其價位將回歸合理區間,籌劃新項目的企業應保持理性。 (2)三聚氰胺生產工藝技術較為成熟,技術選擇需更多考慮與自身企業優勢的結合,只有資金充足、銷售渠道靈活、原料供應穩定、新建或改造聯產規劃合理等,才能揚長避短,才能在供給側結構調整中,維持企業健康發展,持續創造經濟效益。 “產能過剩仍是制約三聚氰胺行業發展的首要問題,正在籌劃新上項目的企業應保持理性”,中國氮肥工業協會理事長顧宗勤在2021年時曾這樣評價三聚氰胺行業。除化解產能過剩危機以外,三聚氰胺行業的發展還要開展能效與減排對標,不斷推動生產工藝的進步,更好地做到綠色生產;同時,還要不斷開發下游市場,延伸產業鏈,逐步替代非綠色環保的添加劑和材料,并在新材料方向大力開展新產品的研發,不斷推動三聚氰胺行業的綠色健康發展[5]。 |